Per schede elettroniche d'eccellenza, affidati ad ARC!

Leggi le nostre news

Progetto Cirmet - soluzione innovativa ed efficiente per le industrie ad alta intensità energetica

Nel corso del 2018 ci è stata proposta la partecipazione ad un progetto europeo in qualità di partner elettronici ed esperti di processi industriali legati alle applicazioni in situazioni high-duty.

Grazie alla nostra pregressa partecipazione al progetto FLEXICAST, incentrato sull'automatizzazione di una fonderia, abbiamo dimostrato la nostra abilità nella gestione di progetti custom complessi e altamente tecnologici nell'ambito dell'industria manifatturiera. Proprio grazie a questo know-how, siamo diventati il partner ideale per Cirmet, condividendo la sua visione innovativa e il suo impegno nella ricerca di soluzioni all'avanguardia.

La nostra esperienza ci ha permesso di comprendere a fondo le esigenze di Cirmet e di sviluppare un progetto personalizzato della durata di circa 4 anni, che integra perfettamente automazione e robotica, ottimizzando i processi produttivi e incrementando l'efficienza complessiva.

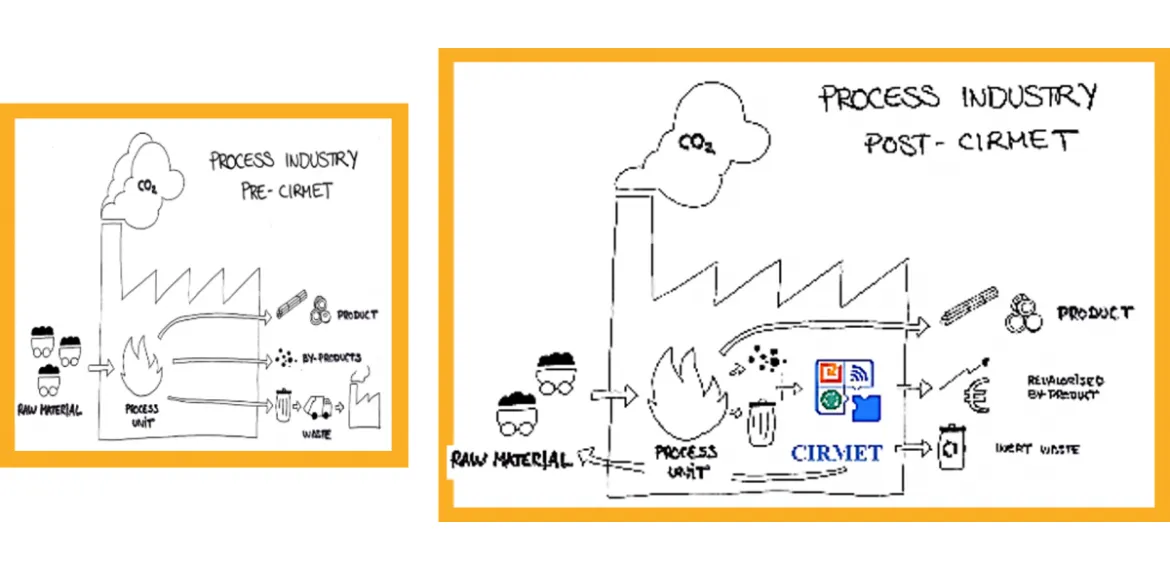

L'obiettivo principale del progetto è stato quello di sviluppare e validare una soluzione innovativa ed efficiente per le industrie di processo ad alta intensità energetica per la flessibilità dell'energia e delle risorse, la soluzione CIRMET.

Progetto Cirmet: il compito di ARC

In questo complesso progetto, il compito di ARC è stato quello di progettare, sviluppare e testare sul campo dispositivi e sensori in grado di rilevare variazioni di valore di grandezze e di sviluppare un sistema di accumulo di energia elettrica partendo da energia meccanica di scarto, il tutto in collaborazione con altri partner creando gruppi di lavoro per tema e per conoscenze.

I due impianti produttivi presi come esempio sono stati quello per la produzione della ghisa fusa e quello per la produzione del cemento in quanto in entrambe le situazioni si ha un enorme spreco di energia. Più precisamente dispersione di calore ceduto nell’atmosfera, basti pensare a quanto calore si percepisce dopo aver colato un crogiolo pieno di materiale fuso.

CIRMET fa parte di una serie di progetti denominata A.SPIRE2050 che si propone come obiettivo di ridurre sensibilmente gli sprechi energetici e non nei processi produttivi, valorizzando i materiali finora scartati generando prodotti vendibili e rendendo così il processo più efficiente sia in quanto ad emissioni che economicamente.

Gli Obiettivi del progetto

L'attenta analisi dei processi produttivi oggetto di studio ha permesso di individuare i nodi cruciali su cui concentrare gli sforzi del progetto. In questa fase preliminare, fondamentale è stata la stretta collaborazione con il team di Cirmet, al fine di comprendere appieno le loro esigenze e gli obiettivi da raggiungere.

Grazie a questa sinergia, è stato possibile delineare i contorni di un progetto custom, perfettamente ritagliato sulle specifiche necessità di Cirmet. Un progetto che non si limitava a replicare soluzioni già esistenti, ma che ambiva a creare qualcosa di unico e innovativo, in grado di rispondere in modo puntuale alle sfide poste dall'automazione e dalla robotizzazione dei processi produttivi.

I principali punti su cui il progetto doveva concentrarsi:

- Sviluppo di unità di processo flessibili, modulari e versatili con applicabilità nelle industrie ad alto consumo energetico per ottenere una riduzione dei costi di processo di almeno il 10%;

- Riutilizzo dei flussi di rifiuti energetici e materiali per migliorare l'efficienza del processo 15%;

- Riduzioni delle emissioni di CO2 di almeno il 50%;

- Riduzione degli impatti ambientali in termini di KPI (emissioni di gas serra, rifiuti, carbone e metalli) di almeno il 15%;

- Formazione specifica per studenti e professionisti del settore per sensibilizzare sui temi affrontati

Il sistema CIRMET è nato da un'eccezionale sinergia tra tutti i 15 partner coinvolti, che hanno lavorato fianco a fianco in ogni fase del progetto, offrendosi reciprocamente supporto e know-how. Questa collaborazione a 360 gradi ha permesso di superare ogni sfida e di arrivare all’impianto di test finale per la validazione del sistema, condotta dal Project Officer.

Panoramica del Sistema CIRMET: componenti EFFIMELT, RECUWASTE e AFF40

Il sistema è stato diviso in 3 parti: EFFIMELT, RECUWASTE, AFF40

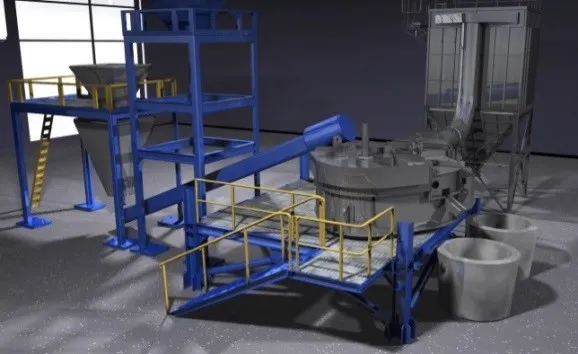

EFFIMELT

EFFIMELT mostrerà la fattibilità della soluzione CIRMET applicata all'efficienza delle risorse attraverso unità di processo flessibili, versatili e modulari in ambiente industriale.

EFFIMELT mostrerà la fattibilità della soluzione CIRMET applicata all'efficienza delle risorse attraverso unità di processo flessibili, versatili e modulari in ambiente industriale.

Ad esempio: siderurgia, produzione di materiali non ferrosi, sistemi di riciclo di black mass, inceneritori di rifiuti solidi urbani.

RECUWASTE

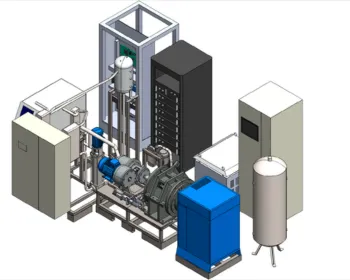

RECUWASTE riguarda il processo di recupero del calore dai gas di scarico a bassa e media temperatura provenienti da processi industriali ad alta intensità energetica.

Si basa sulla tecnologia Organic Rankine Cycle (ORC), che funziona con lo stesso principio di funzionamento di un ciclo Rankine a vapore convenzionale. L'unica differenza è rappresentata dall'expander in cui in questo caso è utilizzato un fluido organico al posto dell'acqua.

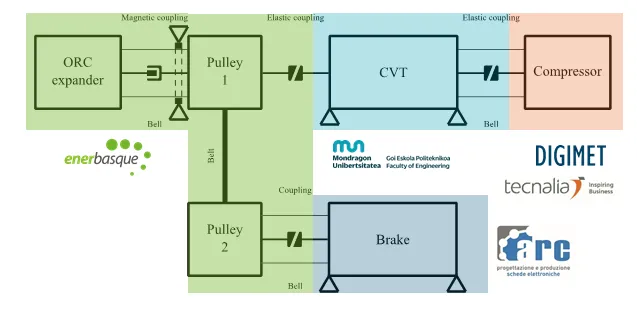

Il sistema è composto da uno scambiatore di calore per recuperare il calore dai gas di scarico e da un'unità ORC che trasforma questo calore in potenza meccanica. Inoltre, include un sistema di trasmissione a variazione continua (CVT, ) che adatta e trasferisce questa potenza meccanica al compressore d'aria. Infine, è presente un sistema di recupero dell'energia (ESS) prodotto da ARC, che può funzionare sia come freno sia come motore a seconda della richiesta di aria compressa, mantenendo stabile il numero di giri e la coppia, insieme a un sistema di accumulo di energia meccanica.

AFF40

AFF40 è la piattaforma di previsione del sistema CIRMET che utilizza i cosiddetti "soft sensor", modelli predittivi basati su enormi quantità di dati. Questi sensori sono principalmente responsabili della previsione in tempo reale di alcune variabili indispensabili per il controllo della qualità in un processo industriale. Nel controllo dei processi industriali, alcune qualità dei prodotti e variabili chiave sono difficili da misurare a causa di limitazioni tecniche o economiche. I sensori software basati sui dati forniscono una stima realistica e affidabile di queste variabili, utilizzando misurazioni storiche di variabili di processo facili da rilevare.

Il ruolo di ARC nel progetto

Durante i 51 mesi di durata del progetto, abbiamo dovuto affrontare diverse sfide tecniche e logistiche, anche a causa della distanza dall'impianto di test situato nella regione basca della Spagna.

Durante i 51 mesi di durata del progetto, abbiamo dovuto affrontare diverse sfide tecniche e logistiche, anche a causa della distanza dall'impianto di test situato nella regione basca della Spagna.

Il nostro compito è stato progettare e realizzare dispositivi e sensori capaci di rilevare variazioni di valore delle grandezze e sviluppare un sistema di accumulo di energia elettrica partendo dall'energia meccanica di scarto.

Il primo progetto custom

Il primo prodotto custom sviluppato è stato il Real-Time Data Acquisition System, un dispositivo in grado di acquisire fino a 12 sensori contemporaneamente per 8 ore consecutive.

Il primo prodotto custom sviluppato è stato il Real-Time Data Acquisition System, un dispositivo in grado di acquisire fino a 12 sensori contemporaneamente per 8 ore consecutive.

Le grandezze per cui è stato personalizzato per questa applicazione sono temperatura, pressione e umidità, ma potrebbe misurare qualsiasi sensore da 0-10V o 4-20mA. I dati acquisiti possono essere memorizzati all'interno del dispositivo stesso per otto ore consecutive grazie a una batteria capiente, oppure possono essere letti in tempo reale da un PC connesso wireless tramite apposito software. Tipicamente, viene utilizzato accumulando le letture della produzione per poi scaricare i tracciati delle letture su PC tramite USB.

Questo robusto box viene posizionato in prossimità di zone impervie per l’accesso a persone a causa di estreme condizioni come elevata temperatura o spazi angusti, per poi essere recuperato alla fine della produzione.

Il secondo progetto custom

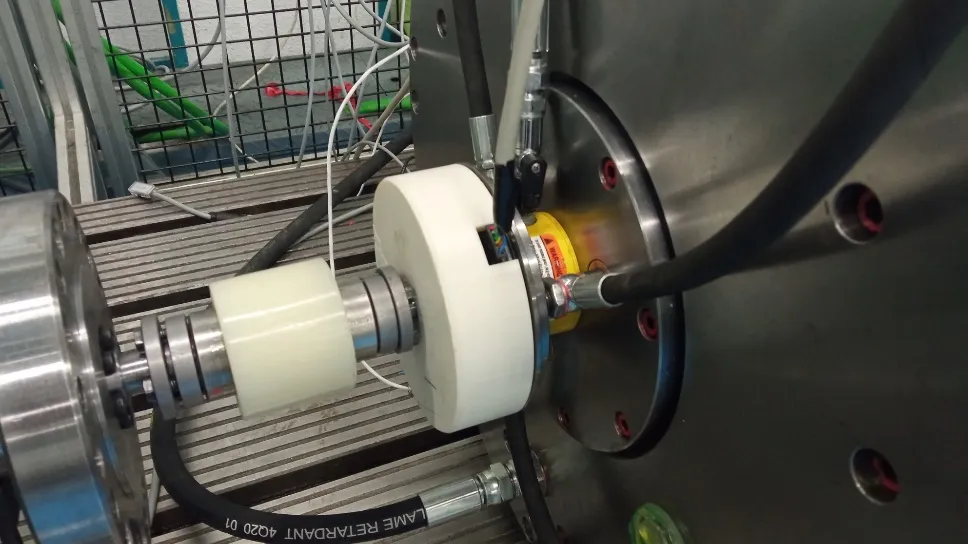

Il secondo progetto custom realizzato è stato un sensore di coppia e giri integrato nell’albero principale del CVT (Continuous Variable Transmission), un tipo di cambio attualmente applicato anche sulle automobili, che gestisce il numero di giri dell’albero di uscita dell’expander e quello del compressore d’aria.

L'importanza di questo sensore risiede nella necessità di monitorare continuamente e con alta frequenza le variazioni di giri e coppia, per adattare il rapporto di trasmissione modificato dal CVT.

L'integrazione di questo sensore direttamente sull'albero rappresenta una novità nel settore e ha permesso diverse migliorie rispetto alle applicazioni standard. Tra queste, la riduzione delle dimensioni complessive e l'eliminazione di alcuni giunti elastici tra i vari alberi di trasmissione, limitando così le possibili oscillazioni e risonanze meccaniche dovute a vibrazioni che potrebbero causare rotture.

Un altro aspetto che abbiamo dovuto considerare durante la progettazione e i test è stato il monitoraggio delle deformazioni, anche quelle impercettibili a occhio nudo, causate da torsioni eccessive, anche se assiali

ARC con la sua esperienza è riuscita a realizzare un prodotto innovativo ma allo stesso tempo affidabile, risultato completamente integrabile con situazioni più svariate e complesse in quanto a spazio e prestazioni necessarie.

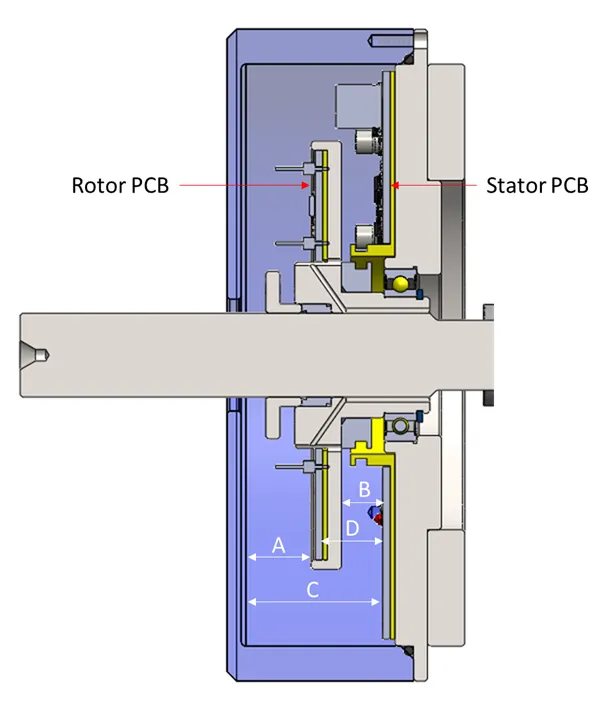

Il sensore è composto da un rotore ed uno statore, il rotore si trova fissato all’albero che ruota mentre lo statore è solidale alla campana del CVT garantendo così concentricità nei movimenti.

I due stampati si possono pensare come due cerchi che girano l’uno all’ interno dell’altro ma come avviene la trasmissione dei dati letti? E come vengono raccolti?

Una caratteristica di questo sensore è che funziona senza contatto, cioè la trasmissione di alimentazione e dati tra il rotore e lo statore avviene senza contatto fisico, ciò è possibile grazie a due spire di filo di un numero prestabilito di giri avvolte su supporti plastici che permette di essere accordatati e comunicare le grandezze lette e l’alimentazione necessaria per comunicare. Lo statore comunica con la centralina del CVT mentre il rotore gira all’unisono con l’albero garantendo precisione, stabilità e ripetibilità delle misure di rpm e coppia.

Ma come sono letti questi valori?

La velocità è stata misurata utilizzando un sensore ad effetto Hall, dove un magnete genera una serie di impulsi quando passa davanti al sensore, traducendosi in un numero di giri. Maggiore è il numero di magneti, maggiore è la precisione nella lettura e nel rilevamento della posizione dell'albero.

La velocità è stata misurata utilizzando un sensore ad effetto Hall, dove un magnete genera una serie di impulsi quando passa davanti al sensore, traducendosi in un numero di giri. Maggiore è il numero di magneti, maggiore è la precisione nella lettura e nel rilevamento della posizione dell'albero.

Per misurare la coppia, abbiamo utilizzato dei sensori di tensione a resistenza (strain gauge) applicati direttamente sull'albero. Questi sensori sono in grado di rilevare anche le torsioni più minute e di trasmettere un segnale elettrico elaborabile dalla nostra centralina.

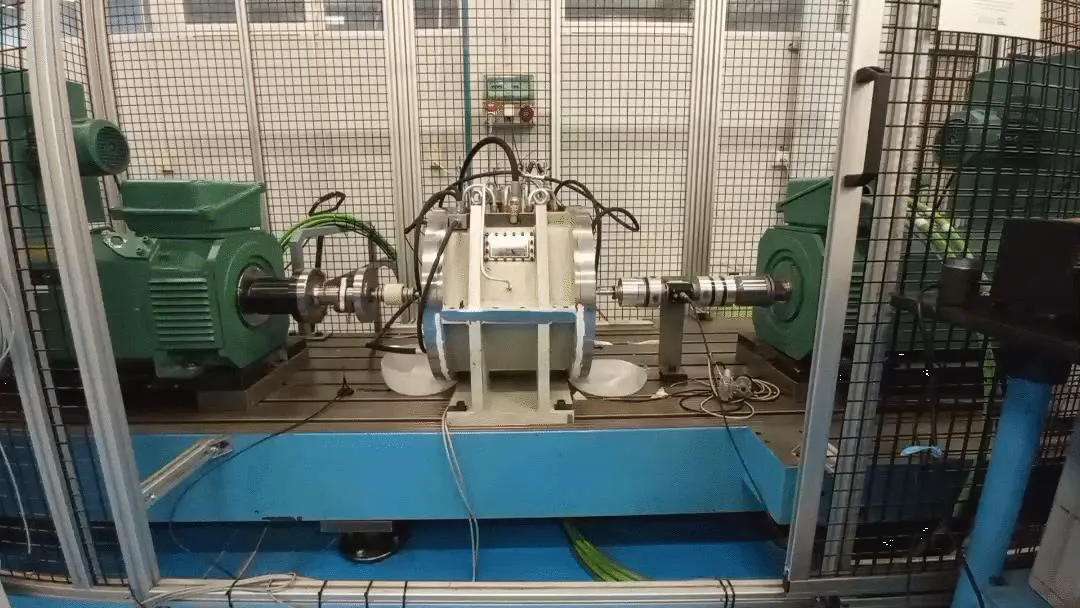

Il sistema è stato prima collaudato presso il nostro laboratorio tecnico tramite simulazione dei carichi con una puleggia, a seguito dei test positivi è stato spedito presso nostro partner del progetto per proseguire l’integrazione col sistema CVT e proseguire i test sul campo.

Abbiamo inoltre supportato il partner nell'eseguire una calibrazione accurata per garantire la precisione dei dati, necessaria per validare la soluzione, ottenendo letture di 50 Nm e 8000 giri al minuto.

Il terzo progetto custom

Il terzo progetto custom realizzato all’interno di questo consorzio è stato il sistema di accumulo di energia ESS (Energy Storage System), con potenza gestibile di 10 KW.

Il calore disperso dai processi produttivi non è sempre costante, il che può provocare problemi e danneggiare le macchine della linea RECUWASTE. La fluttuazione di produzione e richiesta potrebbe mettere a rischio il sistema sia dal punto di vista della richiesta che dell'offerta.

ARC grazie all’elevata esperienza nel campo di carica batterie e dispostivi per la gestione di conversioni di energia elettrica è riuscita a realizzare un prodotto robusto ma allo stesso tempo affidabile e flessibile per poter soddisfare le chieste del sistema CIRMET che in tutta la sua struttura prevede elevata sicurezza e flessibilità nelle possibili applicazioni.

Il prodotto sviluppato si doveva occupare di gestire la fluttuazione dell’energia meccanica presente sull’albero primario del sistema RECUWASTE.

Per lo sviluppo di questo prodotto ci siamo ispirati a situazioni simili riscontrate in altri contesti, come i sistemi eolici e i sistemi di accumulo con pannelli solari, dove il valore dell'energia prodotta dipende da fattori esterni come sole e vento.

L'albero principale del sistema è stato collegato a un generatore da 13 KVA a magneti permanenti, che può funzionare sia da motore che da freno. La connessione è avvenuta tramite una puleggia riduttrice di giri con rapporto 3:1, dimensionata per limitare il numero massimo di giri a 290.

L'albero principale del sistema è stato collegato a un generatore da 13 KVA a magneti permanenti, che può funzionare sia da motore che da freno. La connessione è avvenuta tramite una puleggia riduttrice di giri con rapporto 3:1, dimensionata per limitare il numero massimo di giri a 290.

Questo generatore, nel caso in cui ci fosse eccedenza di energia meccanica, si comporta come un freno/dinamo che tramite un inverter cabinato carica il pacco batterie, recuperando così energia che altrimenti sarebbe andata perduta.

In caso di calo di potenza sull'albero principale, dovuto ad esempio a un insufficiente recupero di calore o a un'eccessiva richiesta di aria compressa, il generatore si attiva come motore utilizzando l'energia immagazzinata nelle batterie precedentemente caricate, compensando così la mancanza di potenza.

Questo sistema di gestione delle fluttuazioni consente di soddisfare in ogni momento le richieste di aria compressa dell'impianto produttivo, dimostrando una grande flessibilità nel gestire l'ampio range di regimi (da 0 a 8000 rpm) proveniente dallo scambiatore di calore.

Durante i test su piccola scala, abbiamo dovuto risolvere il problema di creare una valvola di sfogo di sicurezza per evitare il sovraccorregime e i danni conseguenti nel caso in cui l'energia in eccesso non potesse essere utilizzata.

Durante i test su piccola scala, abbiamo dovuto risolvere il problema di creare una valvola di sfogo di sicurezza per evitare il sovraccorregime e i danni conseguenti nel caso in cui l'energia in eccesso non potesse essere utilizzata.

Questo poteva verificarsi per diversi motivi: batterie già cariche, assenza di richiesta di aria compressa o insufficiente potere frenante del sistema per stabilizzare il numero di giri.

Abbiamo quindi pensato di dotare il sistema di una resistenza da 1Ohm 10 KW che viene utilizzata come valvola di sfogo in questo caso limite, andando a dissipare la potenza in aria generando calore.

Il sistema è stato testato a blocchi e validato con successo in novembre 2023 a seguito di controlli e verifiche da parte del Project Officer Fatima Gonzales Gomez.

Per maggiori info

Informative

Contatti

41126 Cognento - MO

FAX: 059 341609

P.IVA IT01640020366

Numero REA 231844