Per schede elettroniche d'eccellenza, affidati ad ARC!

Parco macchine

Il nostro parco macchine per l'assemblaggio di schede elettroniche

Elevatissima capacità di montaggio delle più svariate tipologie di componenti di ultimissima generazione compresi i POP (package on package), BGA, QFN, LGA, componenti fino a 0402.

Il nostro reparto per l'assemblaggio di schede elettroniche si compone di macchinari di ultima generazione ad elevata precisione e affidabilità.

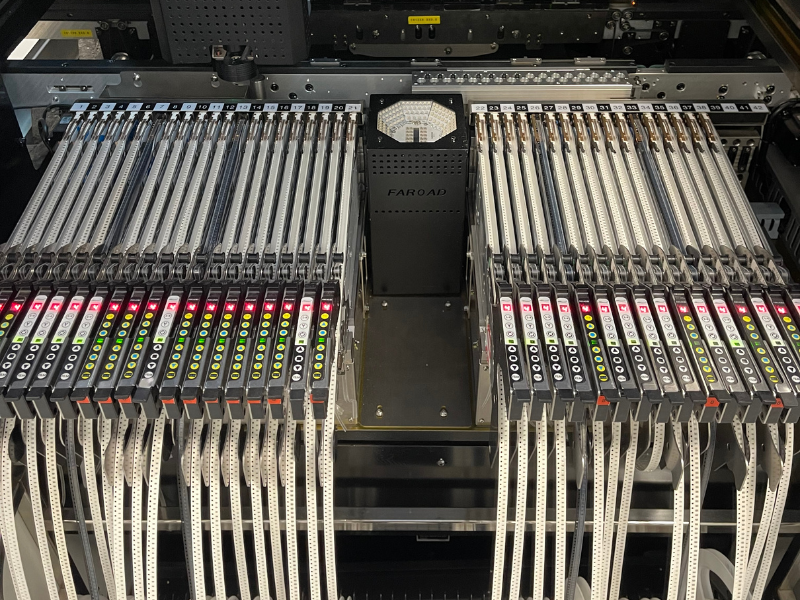

NR. 2 Linee Pick&Place SIEMENS Siplace

Le linee Pick&Place hanno una capacità produttiva totale di 80000 cp/h, sono fra le linee più precise esistenti in commercio pur garantendo alta affidabilità.

Grazie a queste macchine, siamo in grado di posizionare componenti di varie dimensioni con una altissima precisione su schede anche di grandi formati.

La precisione operativa, valutata a 4 sigma, assicura un livello di qualità straordinario, mentre i controlli ottici estremamente accurati consentono di identificare e bloccare immediatamente qualsiasi componente che possa presentare problematiche di geometria esterna o dei pin.

Questa attenzione ai dettagli e alla qualità rappresenta il nostro impegno costante nell'offrire prodotti di alta precisione e affidabilità ai nostri clienti.

2 Serigrafiche in linea

Le serigrafiche sono dotate di un sofisticato controllo 2D del deposito di pasta sul PCB, consentendo la stesura automatica della crema di stagno con estrema precisione. Una volta completata l'operazione, il sistema esegue un controllo ottico elettronico dettagliato per discriminare eventuali zone non perfettamente riuscite.

Onde evitare differenze di deposito di pasta, le macchine sono programmate per pulire la lamina dopo il deposito tramite solventi appositi e passaggio di rullo assorbente.

Questo processo automatico, unito al controllo ottico di precisione, assicura una distribuzione uniforme e accurata della crema di stagno sulle schede elettroniche, riducendo al minimo il rischio di difetti.

Il monitoraggio costante e accurato di ogni fase del processo di applicazione della pasta, garantisce la conformità ai più alti standard qualitativi, e offre prodotti finali affidabili e di alta qualità ai nostri clienti.

Forno per saldatura a rifusione ad aria calda forzata

Questa tipologia di strumentazione e tecnica, garantisce una saldatura uniforme grazie a profili di riscaldamento differenziato in base alla zona del forno.

Il forno è composto da un nastro trasportatore che scorre all’interno di un tunnel riscaldato tramite convezione forzata di aria calda con cappe aspiranti per i fumi della saldatura.

Per ogni scheda viene creato un profilo ad hoc in modo da garantire una saldatura di qualità e affidabile su tutta la produzione in funzione della massa della scheda ed al materiale di cui è composto il circuito stampato.

La zona di rifusione finale nel processo di saldatura garantisce che ogni zona sia ben saldata.

2 Forni a vapore che permettono saldature perfette

Questa avanzata tecnica di saldatura, conosciuta anche come saldatura per condensazione, rappresenta attualmente la soluzione di eccellenza sul mercato grazie alla sua capacità di assicurare saldature di altissima qualità.

Le temperature costanti su tutta la superficie della scheda, anche con masse estremamente disomogenee, sono uno dei punti di forza di questa metodologia.

Questa uniformità termica, anche in presenza di variazioni significative nella distribuzione di massa sulla scheda, garantisce una saldatura omogenea e di elevata precisione.

Questo livello di controllo termico costante è fondamentale per ottenere risultati affidabili e di alto standard qualitativo in ogni prodotto finito

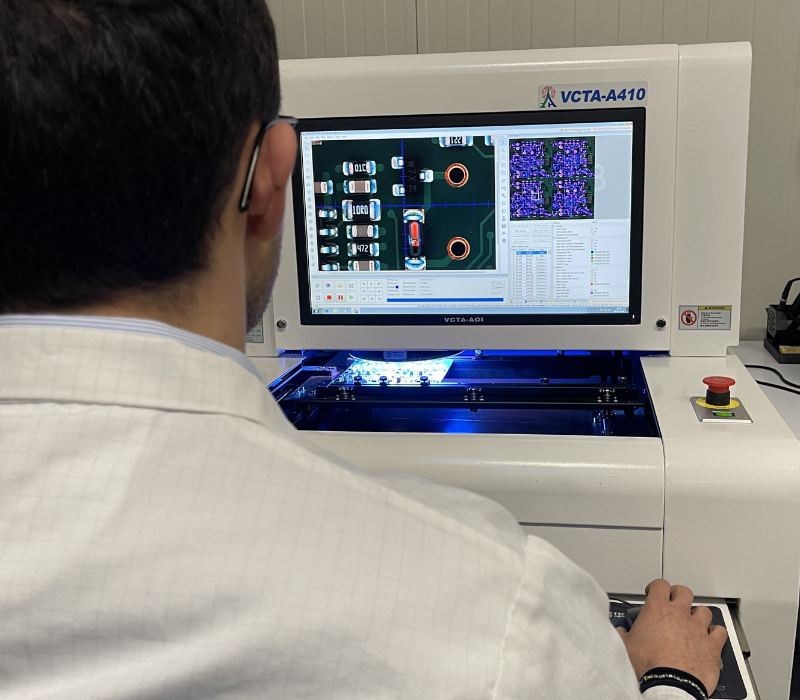

Macchina per controllo ottico automatico AOI

Grazie a questa macchina programmabile, si è in grado di controllare la posizione di ogni componente in base ad un file precedentemente indicizzato.

Si è inoltre in grado di controllare il valore ed il verso di ogni componente, se le saldature sono conformi a standard precedentemente definiti, cortocircuiti tra pin e piazzole

Macchina X-RAY con analisi fino a 45°

Con questa apparecchiatura è possibile fare velocemente i “raggi x "alle schede elettroniche, per vedere lo stato delle saldature e i difetti nei lati top e bottom.

Questo procedimento è indispensabile per i formati BGA e QFN e per vedere tutto ciò che è coperto da un altro elemento.

Vuoi saperne di più sulle nostre schede elettroniche di alta qualità e lunga durata?

Per maggiori info

Informative

Contatti

41126 Cognento - MO

FAX: 059 341609

P.IVA IT01640020366

Numero REA 231844